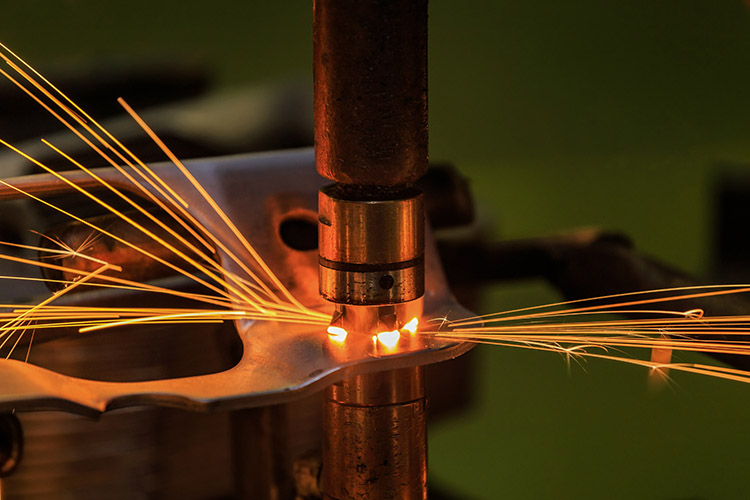

స్పాట్ వెల్డింగ్ అనేది రెసిస్టెన్స్ వెల్డింగ్ పద్ధతి, దీనిలో వెల్డింగ్ను ల్యాప్ జాయింట్గా సమీకరించి, రెండు ఎలక్ట్రోడ్ల మధ్య నొక్కి ఉంచి, మూల లోహాన్ని రెసిస్టెన్స్ హీట్ ద్వారా కరిగించి టంకము జాయింట్గా రూపొందిస్తారు.

స్పాట్ వెల్డింగ్ ప్రధానంగా క్రింది అంశాలలో ఉపయోగించబడుతుంది:

1. ఆటోమొబైల్ క్యాబ్, క్యారేజ్, హార్వెస్టర్ యొక్క ఫిష్ స్కేల్ స్క్రీన్ మొదలైన షీట్ స్టాంపింగ్ భాగాల ల్యాప్ జాయింట్.

2. సన్నని ప్లేట్ మరియు సెక్షన్ స్టీల్ స్ట్రక్చర్లు మరియు స్కిన్ స్ట్రక్చర్లు, సైడ్ వాల్స్ మరియు క్యారేజీల సీలింగ్లు, ట్రైలర్ కంపార్ట్మెంట్ ప్యానెల్లు, హార్వెస్టర్ ఫన్నెల్లను కలపడం మొదలైనవి.

3. స్క్రీన్లు, స్పేస్ ఫ్రేమ్లు మరియు క్రాస్ బార్లు మొదలైనవి.

Cమనోహరమైన

స్పాట్ వెల్డింగ్ సమయంలో, వెల్డింగ్ ల్యాప్ జాయింట్ను ఏర్పరుస్తుంది మరియు రెండు ఎలక్ట్రోడ్ల మధ్య ఒత్తిడి చేయబడుతుంది.దీని ప్రధాన లక్షణాలు క్రింది విధంగా ఉన్నాయి:

1. స్పాట్ వెల్డింగ్ సమయంలో కనెక్షన్ ప్రాంతం యొక్క తాపన సమయం చాలా తక్కువగా ఉంటుంది మరియు వెల్డింగ్ వేగం వేగంగా ఉంటుంది.

2. స్పాట్ వెల్డింగ్ విద్యుత్ శక్తిని మాత్రమే వినియోగిస్తుంది మరియు పదార్థాలు లేదా ఫ్లక్స్, గ్యాస్ మొదలైన వాటిని నింపాల్సిన అవసరం లేదు.

3. స్పాట్ వెల్డింగ్ యొక్క నాణ్యత ప్రధానంగా స్పాట్ వెల్డింగ్ యంత్రం ద్వారా హామీ ఇవ్వబడుతుంది.ఆపరేషన్ సులభం, యాంత్రీకరణ మరియు ఆటోమేషన్ యొక్క డిగ్రీ ఎక్కువగా ఉంటుంది మరియు ఉత్పాదకత ఎక్కువగా ఉంటుంది.

4. తక్కువ శ్రమ తీవ్రత మరియు మంచి పని పరిస్థితులు.

5. తక్కువ వ్యవధిలో వెల్డింగ్ శక్తివంతం పూర్తయినందున, పెద్ద కరెంట్ మరియు ఒత్తిడి అవసరమవుతుంది, కాబట్టి ప్రక్రియ యొక్క ప్రోగ్రామ్ నియంత్రణ మరింత క్లిష్టంగా ఉంటుంది, వెల్డింగ్ యంత్రం పెద్ద సామర్థ్యాన్ని కలిగి ఉంటుంది మరియు పరికరాల ధర సాపేక్షంగా ఉంటుంది. అధిక.

6.టంకము కీళ్లపై నాన్-డిస్ట్రక్టివ్ టెస్టింగ్ నిర్వహించడం కష్టం.

ఆపరేషన్ ప్రక్రియ

వర్క్పీస్ యొక్క ఉపరితలం వెల్డింగ్ చేయడానికి ముందు శుభ్రం చేయాలి.సాధారణంగా ఉపయోగించే శుభ్రపరిచే పద్ధతి పిక్లింగ్ క్లీనింగ్, అంటే, వేడిచేసిన సల్ఫ్యూరిక్ యాసిడ్లో 10% గాఢతతో పిక్లింగ్ చేసి, ఆపై వేడి నీటిలో కడగడం.నిర్దిష్ట వెల్డింగ్ ప్రక్రియ క్రింది విధంగా ఉంది:

(1) స్పాట్ వెల్డింగ్ మెషీన్ యొక్క ఎగువ మరియు దిగువ ఎలక్ట్రోడ్ల మధ్య వర్క్పీస్ జాయింట్ను పంపండి మరియు దానిని బిగించండి;

(2) విద్యుదీకరణ, తద్వారా రెండు వర్క్పీస్ల సంపర్క ఉపరితలాలు వేడి చేయబడి, పాక్షికంగా కరిగించి ఒక నగెట్ను ఏర్పరుస్తాయి;

(3) విద్యుత్తు ఆపివేయబడిన తర్వాత ఒత్తిడిని ఉంచండి, తద్వారా నగెట్ చల్లబడి ఒత్తిడిలో పటిష్టం చేసి టంకము జాయింట్గా ఏర్పడుతుంది;

(4) ఒత్తిడిని తీసివేసి, వర్క్పీస్ని తీయండి.

ప్రభావితం చేసే కారకాలు

వెల్డింగ్ నాణ్యతను ప్రభావితం చేసే ప్రధాన కారకాలు వెల్డింగ్ కరెంట్ మరియు శక్తినిచ్చే సమయం, ఎలక్ట్రోడ్ ఒత్తిడి మరియు షంట్ మొదలైనవి.

1. వెల్డింగ్ ప్రస్తుత మరియు శక్తినిచ్చే సమయం

వెల్డింగ్ కరెంట్ పరిమాణం మరియు శక్తినిచ్చే సమయం యొక్క పొడవు ప్రకారం, స్పాట్ వెల్డింగ్ను రెండు రకాలుగా విభజించవచ్చు: హార్డ్ స్పెసిఫికేషన్ మరియు సాఫ్ట్ స్పెసిఫికేషన్.తక్కువ వ్యవధిలో పెద్ద కరెంట్ను దాటిపోయే స్పెసిఫికేషన్ను హార్డ్ స్పెసిఫికేషన్ అంటారు.ఇది అధిక ఉత్పాదకత, సుదీర్ఘ ఎలక్ట్రోడ్ జీవితం మరియు వెల్డింగ్ యొక్క చిన్న వైకల్యం యొక్క ప్రయోజనాలను కలిగి ఉంది.మెరుగైన ఉష్ణ వాహకతతో వెల్డింగ్ లోహాలకు ఇది అనుకూలంగా ఉంటుంది.ఎక్కువ కాలం పాటు చిన్న కరెంట్ను పాస్ చేసే స్పెసిఫికేషన్ను సాఫ్ట్ స్పెసిఫికేషన్ అంటారు, ఇది తక్కువ ఉత్పాదకతను కలిగి ఉంటుంది మరియు గట్టిపడే లోహాలను వెల్డింగ్ చేయడానికి అనుకూలంగా ఉంటుంది.

2. ఎలక్ట్రోడ్ ఒత్తిడి

స్పాట్ వెల్డింగ్ సమయంలో, వెల్డ్మెంట్పై ఎలక్ట్రోడ్ చేసే ఒత్తిడిని ఎలక్ట్రోడ్ ప్రెజర్ అంటారు.ఎలక్ట్రోడ్ ఒత్తిడిని సరిగ్గా ఎంపిక చేసుకోవాలి.పీడనం ఎక్కువగా ఉన్నప్పుడు, నగెట్ పటిష్టం అయినప్పుడు సంభవించే సంకోచం సారంధ్రత మరియు సంకోచం కుహరం తొలగించబడుతుంది, కానీ కనెక్షన్ నిరోధకత మరియు ప్రస్తుత సాంద్రత తగ్గుతుంది, ఫలితంగా వెల్డింగ్ యొక్క తగినంత వేడి మరియు నగ్గెట్ యొక్క వ్యాసం తగ్గుతుంది. టంకము ఉమ్మడి.టంకము ఉమ్మడి బలం తగ్గింది.ఎలక్ట్రోడ్ పీడనం యొక్క పరిమాణాన్ని క్రింది కారకాల ప్రకారం ఎంచుకోవచ్చు:

(1) వెల్డింగ్ యొక్క పదార్థం.పదార్థం యొక్క అధిక ఉష్ణోగ్రత బలం ఎక్కువ.ఎక్కువ ఎలక్ట్రోడ్ ఒత్తిడి అవసరం.అందువల్ల, స్టెయిన్లెస్ స్టీల్ మరియు వేడి-నిరోధక ఉక్కును వెల్డింగ్ చేసినప్పుడు, ఎలక్ట్రోడ్ ఒత్తిడి తక్కువ కార్బన్ స్టీల్ కంటే ఎక్కువగా ఉండాలి.

(2) వెల్డింగ్ పారామితులు.వెల్డ్ స్పెసిఫికేషన్ కష్టం, ఎలక్ట్రోడ్ ఒత్తిడి ఎక్కువ.

3. షంట్

స్పాట్ వెల్డింగ్ సమయంలో, వెల్డింగ్ మెయిన్ సర్క్యూట్ వెలుపల నుండి ప్రవహించే కరెంట్ను షంట్ అంటారు.షంట్ వెల్డింగ్ ప్రాంతం గుండా ప్రవహించే కరెంట్ను తగ్గిస్తుంది, దీని ఫలితంగా తగినంత వేడి ఉండదు, దీని ఫలితంగా టంకము ఉమ్మడి బలం గణనీయంగా తగ్గుతుంది మరియు వెల్డింగ్ నాణ్యతను ప్రభావితం చేస్తుంది.మళ్లింపు స్థాయిని ప్రభావితం చేసే కారకాలు ప్రధానంగా క్రింది అంశాలను కలిగి ఉంటాయి:

(1) వెల్డింగ్ యొక్క మందం మరియు టంకము కీళ్ల అంతరం.టంకము కీళ్ల మధ్య దూరం పెరిగేకొద్దీ, షంట్ నిరోధకత పెరుగుతుంది మరియు షంట్ స్థాయి తగ్గుతుంది.30-50 మిమీ సంప్రదాయ డాట్ పిచ్ని స్వీకరించినప్పుడు, షంట్ కరెంట్ మొత్తం కరెంట్లో 25% -40% వరకు ఉంటుంది మరియు వెల్డింగ్ యొక్క మందం తగ్గినప్పుడు, షంట్ డిగ్రీ కూడా తగ్గుతుంది.

(2) వెల్డింగ్ యొక్క ఉపరితల పరిస్థితి.వెల్డింగ్ యొక్క ఉపరితలంపై ఆక్సైడ్లు లేదా ధూళి ఉన్నప్పుడు, రెండు వెల్డింగ్ల మధ్య సంపర్క నిరోధకత పెరుగుతుంది మరియు వెల్డింగ్ ప్రాంతం ద్వారా కరెంట్ తగ్గుతుంది, అంటే షంట్ యొక్క డిగ్రీ పెరుగుతుంది.వర్క్పీస్ను ఊరగాయ, ఇసుక బ్లాస్ట్ లేదా పాలిష్ చేయవచ్చు.

ముందస్తు భద్రతా చర్యలు

(1) వెల్డింగ్ యంత్రం యొక్క ఫుట్ స్విచ్ ప్రమాదవశాత్తూ క్రియాశీలతను నిరోధించడానికి ఒక ఘన రక్షణ కవచాన్ని కలిగి ఉండాలి.

(2) పని చేసే స్పార్క్లు స్ప్లాషింగ్ను నిరోధించడానికి ఆపరేటింగ్ పాయింట్లో బఫిల్ను అమర్చాలి.

(3) వెల్డర్లు వెల్డింగ్ చేసేటప్పుడు ఫ్లాట్ ప్రొటెక్టివ్ గ్లాసెస్ ధరించాలి.

(4) వెల్డింగ్ మెషీన్ను ఉంచే ప్రదేశం పొడిగా ఉంచబడాలి మరియు భూమిని యాంటీ-స్కిడ్ బోర్డులతో కప్పాలి.

(5) వెల్డింగ్ పని తర్వాత, విద్యుత్ సరఫరా నిలిపివేయబడాలి మరియు మూసివేసే ముందు శీతలీకరణ నీటి స్విచ్ను 10 సెకన్ల పాటు పొడిగించాలి.ఉష్ణోగ్రత తక్కువగా ఉన్నప్పుడు, గడ్డకట్టకుండా నిరోధించడానికి జలమార్గంలో పేరుకుపోయిన నీటిని తీసివేయాలి.

పోస్ట్ సమయం: జూలై-31-2023